Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2025-11-13 Herkunft:中微聚智

IGBT ist ein neuartiger Leistungshalbleiterbaustein, der die Vorteile von BJT (Bipolar-Junction-Transistor) und MOSFET (Metalloxid-Halbleiter-Feldeffekttransistor) vereint und sich durch hohe Spannung, großen Strom, hohe Eingangsimpedanz, niedrige Antriebsleistung und schnelle Schaltgeschwindigkeit auszeichnet. Es besteht eine äußerst hohe Nachfrage in Anwendungen wie Servomotorsteuerungssystemen für Raketen, Laserwaffen und Flugsteuerungssystemen für Kampfflugzeuge. Seine Zuverlässigkeit bestimmt maßgeblich die Zuverlässigkeit des gesamten Geräts. Da die Arbeitsspannung und der Arbeitsstrom des IGBT zunehmen und die Chipgröße kontinuierlich abnimmt, steigt die Chip-Leistungsdichte stark an, sodass Wärmeableitung und Zuverlässigkeit zu den Hauptproblemen werden, die angegangen werden müssen.

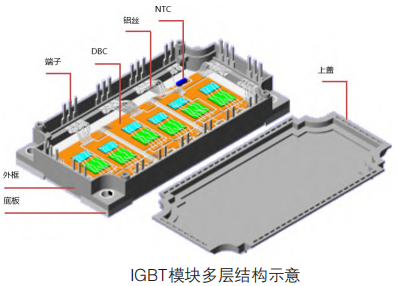

Keramiksubstrate sind die am häufigsten verwendeten Schlüsselmaterialien für IGBT-Module. Sie zeichnen sich durch hervorragende Wärmeleitfähigkeit, Hitzebeständigkeit, Isolationseigenschaften und einen niedrigen Ausdehnungskoeffizienten aus und eignen sich für das Aluminiumdrahtbonden. Keramische kupferkaschierte Substrate bestehen aus einer Metallleiterschicht und einer Keramikschicht. Aufgrund des erheblichen Wärmeausdehnungsunterschieds zwischen Keramik und Metall kann die während des Gebrauchs erzeugte thermische Spannung dazu führen, dass das Substrat reißt und versagt. Risse treten typischerweise an Stellen mit Spannungskonzentration oder hoher Dehnung im Material auf. Nach ausreichenden Zyklen beginnen Risse an den Spannungskonzentrations- oder Hochdehnungsbereichen des Materials, und unter der Einwirkung zyklischer Belastungen kommt es zu einer weiteren Ausdehnung der Risse, bis das Material vollständig bricht. Daher ist die Untersuchung der thermischen Zyklenzuverlässigkeit von Keramiksubstraten von großer Bedeutung.

Aktueller Stand keramischer Substratmaterialien

Die DBC-Materialien (Keramik-Kupfer-kaschierte Platine) für IGBT-Module umfassen hauptsächlich drei Arten: Aluminiumoxid-Keramiksubstrat, Aluminiumnitrid-Keramiksubstrat und Siliziumnitrid-Keramiksubstrat.

● Al2O3 ist das am häufigsten verwendete Material und zeichnet sich durch hervorragende Isolierung, chemische Stabilität und mechanische Eigenschaften aus. Der Prozess ist relativ ausgereift, die Kosten sind niedrig, aber Al2O3 hat eine geringe Wärmeleitfähigkeit und sein Wärmeausdehnungskoeffizient passt nicht gut zu dem von Halbleiterchips (typischerweise hat Si 2,8×10-6·K-1). Es ist für IGBT-Module mittlerer und niedriger Leistung geeignet.

● AlN hat eine hohe Wärmeleitfähigkeit, etwa sechsmal so hoch wie die von Al2O3. Sein Wärmeausdehnungskoeffizient ist relativ kompatibel mit Halbleiterchips. Es ist jedoch schwierig, Kupfer direkt auf seiner Oberfläche zu beschichten, und die Kosten betragen etwa das Vierfache von Al2O3. AlN kann sich bei höheren Temperaturen und höherer Luftfeuchtigkeit in hydratisiertes Aluminiumoxid zersetzen. Seine Biegefestigkeit und Bruchzähigkeit sind relativ gering, wodurch es während des thermischen Wechselprozesses nach dem Schweißen anfällig für Risse ist, was sich negativ auf die Zuverlässigkeit des gesamten Leistungsmoduls auswirkt. Es ist für Hochleistungs-IGBT-Module geeignet.

● Der Wärmeausdehnungskoeffizient von Si₃N₄ passt am besten zum Halbleiterchip. Seine mechanischen Eigenschaften sind mehr als doppelt so hoch wie die von Al₂O₃ und AlN, seine Wärmeleitfähigkeit ist mehr als 2,5-mal so hoch wie die von Al₂O₃, es ist leicht bei hohen Temperaturen, hat eine ausgezeichnete Temperaturwechselbeständigkeit und seine Kosten liegen etwa 2,5-mal so hoch wie die von Al₂O₃. Für Hochleistungs-IGBT-Module ist Siliziumnitrid derzeit das optimale Material.

Temperaturwechseltest

Um sicherzustellen, dass der IGBT die Bewertungsanforderungen der JM2-Stufe erfüllt, muss die Zuverlässigkeit des IGBT bewertet werden. Die derzeit am häufigsten verwendete Methode ist der Temperaturwechseltest. Der IGBT wird als Ganzes mithilfe einer Temperaturschock-Testkammer erhitzt und gekühlt, was zu Temperaturänderungen im gesamten Modul führt. Gemäß den Anforderungen von GJB128A „Testmethoden für diskrete Halbleiterbauelemente“ beträgt der Temperaturbereich -55 bis 150 °C, die Übertragungszeit sollte 1 Minute nicht überschreiten und die Haltezeit sollte nicht weniger als 10 Minuten betragen. In IEC60749-25 „Mechanical and Climate Variation Tests for Semiconductor Devices – Part 25: Temperature Cycle“ sollte die Haltezeit ≥ 15 Minuten betragen. Daher wurde die Haltezeit des Temperaturwechseltests auf 30 Minuten verlängert, um die Zuverlässigkeit des Keramiksubstrats zu überprüfen.

① Testziel

Es sollte die Fähigkeit des IGBT ermittelt werden, extrem hohen und niedrigen Temperaturen standzuhalten, und die Auswirkung der abwechselnden Einwirkung solch extremer Temperaturen auf die Isolationsfestigkeitsspannung des IGBT. Außerdem sollen die entsprechenden Ausfallphänomene von IGBT im Laufe der Zeit unter rauen Einsatz- und Lagerbedingungen untersucht werden.

② Testbedingungen

Vor dem Test muss bestätigt werden, dass sich die Temperaturbox des Geräts innerhalb des Gültigkeitszeitraums der Kalibrierung befindet, um die Gültigkeit der Testergebnisse sicherzustellen. Durch die Platzierung des Moduls sollte sichergestellt werden, dass es den Luftstrom innerhalb der Prüfkammer nicht behindert. Die Testtemperaturbedingungen liegen bei -55 bis 150 °C, mit einer Haltezeit von 30 Minuten, insgesamt 1000 Zyklen. Die Transferzeit zwischen der heißen Zone und der kalten Zone sollte 1 Minute nicht überschreiten. Nach dem Test sollte der Isolationsspannungstest innerhalb von 8 Stunden durchgeführt werden, um wirksam zu sein.

③ Fehlermechanismus

Das Keramiksubstrat ist eine dreischichtige Verbundstruktur aus zwei Materialien, bestehend aus Kupfer-Keramik-Kupfer. Während des Temperaturwechseltests, wenn das Substrat als Ganzes aufgrund der Nichtübereinstimmung der Wärmeausdehnungskoeffizienten zwischen Kupfer und Keramik und des Vorhandenseins von Verformungsbeschränkungen gleichmäßig Temperaturbelastungen ausgesetzt ist, die sich im Laufe der Zeit ändern, kommt es an der Grenzfläche zu Spannungskonzentrationen, insbesondere an den geometrischen abrupten Änderungen (üblicherweise als singuläre Punkte bezeichnet).

Wenn die äußere Temperaturbelastung 150 °C erreicht, erfährt die Kupferschicht auf dem Keramiksubstrat eine plastische Verformung. Während des Temperaturwechselprozesses nimmt die plastische Verformung der Kupferschicht erheblich zu und es kommt zu Spannungskonzentrationen am geometrischen Sprungpunkt der Kupferschicht und der Keramikgrenzfläche. Aufgrund der relativ schwachen Spannungssingularität am Grenzflächenende beginnt bei Spannungskonzentration an der Grenzfläche das Versagen des Verbindungsmaterials an der Stelle der Spannungskonzentration, wodurch Risse entstehen. Gleichzeitig gibt es während des Herstellungsprozesses des Keramiksubstrats einen erheblichen Unterschied zwischen 1066 °C und Raumtemperatur und das Substrat weist eine gewisse Eigenspannung auf. Dies führt dazu, dass der Riss von der ursprünglichen Rissrichtung abweicht und sich in die Keramikmatrix hinein ausdehnt, was zum Versagen führt. Darüber hinaus entsteht die Keramik durch Pulversintern und weist als inhärente Mängel extrem kleine Risse oder Hohlräume auf. Diese inhärenten Defekte wirken auch als Schwachstellen der Keramikmatrix und führen dazu, dass sich der Riss in Richtung des Defekts ausdehnt. Nachdem der Riss eine bestimmte Länge erreicht hat, dehnt er sich in Richtung parallel zur Grenzfläche weiter aus, was letztendlich zum vollständigen Bruch des Substrats führt.

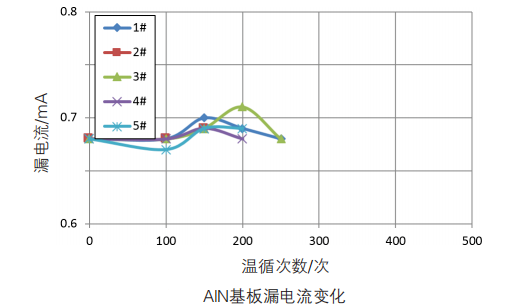

Zwanzig IGBT-Module mit AlN, Si3N4, Al2O3 als Keramiksubstraten und 9 % Zirkonium zu Al2O3 wurden für 500 Zyklen (JM2-Niveau) und 1000 Zyklen (JM3-Niveau) Temperaturwechseltests verwendet. Vor den Tests wurden an den Modulen Isolationsspannungsprüfungen durchgeführt. Der Isolationsspannungstest wurde beim 100. Zyklus und danach alle 50 Zyklen bis zum 1000. Zyklus durchgeführt.

Das AlN-Substrat wies beim 200. Mal eine Isolationsfestigkeit des Moduls gegenüber Spannungsausfällen, beim 250. Mal die Isolationsfestigkeit des Moduls 2 gegenüber Spannungsausfällen und beim 300. Mal die Isolationsfestigkeit eines weiteren Moduls zu Spannungsausfällen bei 2 Modulen auf. Dadurch hielten alle 5 Module Spannungsausfällen stand. Beim 500. Mal wurde auch festgestellt, dass die Isolationsfestigkeit von 3 Al2O3-Modulen fehlerhaft war. Nach 1000 Temperaturzyklen waren alle Keramiksubstrate aus Si3N4 und Al2O3 (dotiert mit 9 % Zirkonium) spannungsbeständig. Dies beweist die Rationalität der theoretischen Analyse der Rissausbreitung in Keramiksubstraten. Die Zuverlässigkeit von AlN ist schlechter als die von Si3N4 und Al2O3, und die Zuverlässigkeit von Al2O3 ist schlechter als die von Si3N4.

Simulation

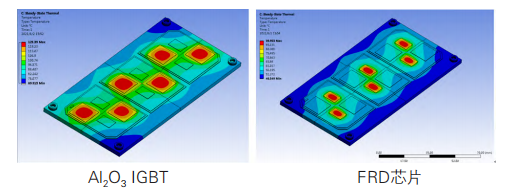

Unter Verwendung des 650V/200A IGBT-Moduls als Forschungsobjekt wurde das stationäre Temperaturfeld verschiedener Keramiksubstrate mit der Finite-Elemente-Methode von ANSYS simuliert. Um die beste Wärmeleitungslösung zu finden, wurden die Wärmewiderstände verschiedener Substrate verglichen.

Unter den gleichen Leistungs- und Wärmeaustauschbedingungen betrug die höchste stationäre Arbeitstemperatur des Al2O3-IGBT-Moduls 125,39 °C, was einer Bodentemperatur von 103,00 °C entspricht, und der Wärmewiderstand betrug 0,022 °C/W. Die höchste stationäre Arbeitstemperatur des FRD-Chips betrug 89,95 °C, was einer Bodentemperatur von 65,21 °C entspricht, und der Wärmewiderstand betrug 0,049 °C/W.

Steady-State-Betriebstemperaturverteilung von Aluminiumoxid-IGBT-Chips und FRD-Chips

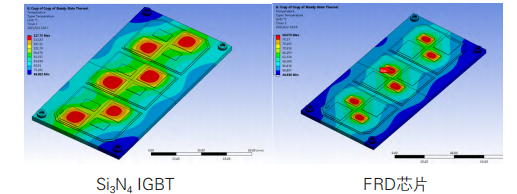

Unter den gleichen Bedingungen des Strom- und Wärmeaustauschs beträgt die maximale stabile Betriebstemperatur des IGBT-Moduls mit Si3N4 117,75 °C, wobei die Bodentemperatur 104,74 °C und der Wärmewiderstand 0,013 °C/W beträgt. Die maximale stabile Betriebstemperatur des FRD-Chips beträgt 82,08 °C, wobei die Bodentemperatur 64,65 °C und der Wärmewiderstand 0,036 °C/W beträgt.

Stationäre Betriebstemperaturverteilung von Siliziumnitrid-IGBT-Chips und FRD-Chips

Unter den gleichen Leistungs- und Wärmeaustauschbedingungen beträgt die maximale stationäre Betriebstemperatur des IGBT-Moduls mit AlN 116,76℃, was einer Bodentemperatur von 101,10℃ und einem Wärmewiderstand von 0,015℃/W entspricht. Die maximale Dauerbetriebstemperatur des FRD-Chips beträgt 80,93 °C, was einer Bodentemperatur von 63,82 °C und einem Wärmewiderstand von 0,034 °C/W entspricht.

Der Vergleich von IGBT-Strukturen und Wärmewiderständen verschiedener Keramikmaterialien zeigt, dass die Wärmewiderstände von AlN und Si3N4 vergleichbar sind, während die Wärmeleitfähigkeit von Al2O3 relativ schlecht und sein Wärmewiderstandswert höher ist.

Abschluss

In diesem Artikel wurde ein Temperaturwechseltest mit einem 650 V/200 A IGBT-Modul durchgeführt. Basierend auf den Testergebnissen wurden folgende Schlussfolgerungen gezogen:

● Der Fehler des Keramiksubstrats trat am Rand des Substrats in der Nähe der Lötschnittstelle auf der Keramikseite auf.

● Unter Berücksichtigung der Tatsache, dass die tatsächliche Verarbeitung von Aluminiumnitrid-Substraten doppelt so dick ist wie die von Siliziumnitrid-Substraten, wurde mithilfe der ANSYS-Finite-Elemente-Methode ein Modell mit unterschiedlichen DBC-Wärmewiderständen erstellt. Die Berechnungsergebnisse zeigten, dass der Wärmewiderstand des Aluminiumnitrid-Substrats mit dem des Siliziumnitrid-Substrats übereinstimmte.

● Die Leistung des kupferkaschierten Siliziumnitrid-Keramiklaminats ist am besten. Hochzuverlässige IGBT-Module sollten Siliziumnitrid als Substratmaterial verwenden.