Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2023-02-02 Herkunft:粉体圈儿

Hochleistungskeramikmaterialien mit hoher Härte, hoher Festigkeit, stabilen physikalischen und chemischen Eigenschaften, weit verbreitet in den Bereichen Halbleiter, neue Energie, Luft- und Raumfahrt und anderen Bereichen.Die hervorragenden Eigenschaften keramischer Werkstoffe stehen in engem Zusammenhang mit ihren Formgebungsverfahren und machen sie zu einem Forschungsschwerpunkt in verschiedenen Bereichen.Im Jahr 1947 schlug Howatt das Tapecasting vor, eine Gießmethode zur Herstellung von Keramikplatten, die einen neuen Weg zur Herstellung von Keramikmaterialien eröffnete.

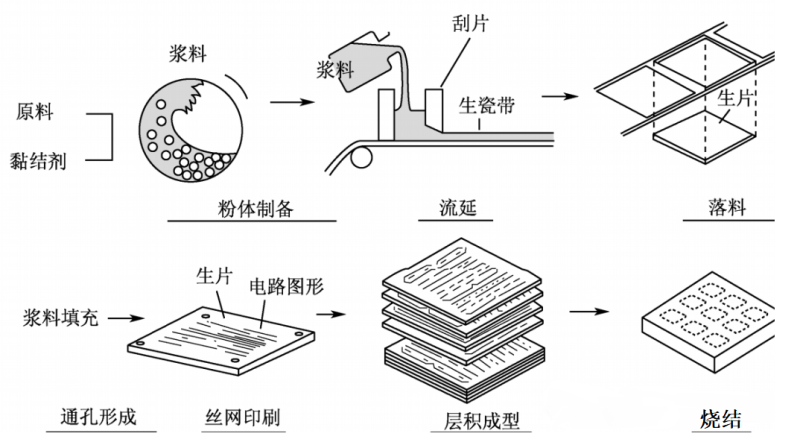

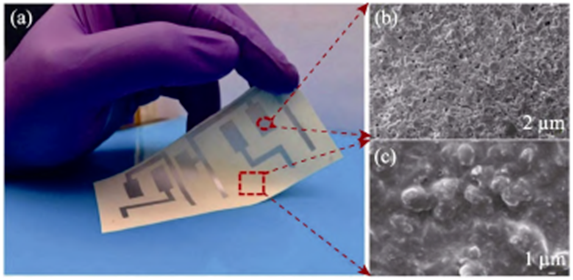

Beim Gussformen wird Keramikschlamm mit einer bestimmten Viskosität in den Tank gegossen.Unter der Zugkraft des Folienbandes wird die Aufschlämmung mit einem Schaber zu einem dünnen Gussgrün verteilt und das Lösungsmittel im Grün wird in der Heizumgebung entfernt.Nach dem Trocknen wird die Keramikplatte erhalten.Im Vergleich zu anderen Umformverfahren bietet das Gussformen die folgenden Vorteile: einfaches Verfahren, hohe Effizienz, großer Maßstab, starke Kontinuität, wird in verschiedenen Fertigungsindustrien und in der wissenschaftlichen Forschung häufig eingesetzt, beispielsweise bei Keramiksubstraten, Mehrschichtkondensatoren und Brennstoffzellenfolien.Obwohl Gussformen weit verbreitet ist, weisen Keramikplatten während des Trocknungsprozesses viele Mängel auf.Daher ist es notwendig, die Einflussfaktoren der Konvektionsbildung zusammenzufassen.

In diesem Artikel wird die Studie zur Gießtechnologie zur Herstellung von Keramikplatten beschrieben.Erörtert wurden die Eigenschaften von Pulvermaterialien, die beim Gussformen verwendet werden, der Wirkungsmechanismus organischer Zusatzstoffe auf die Eigenschaften der Aufschlämmung und die Auswirkungen der Trocknungsumgebung auf die scheinbaren Eigenschaften von Keramikplatten.Der Anwendungsstatus von Keramikplatten wird zusammengefasst.Der zukünftige Entwicklungstrend von Keramikplatten wird prognostiziert.Pulver ist einer der wichtigsten Rohstoffe in jeder Formtechnologie.Die Leistung keramischer Produkte hängt oft von den Eigenschaften des Pulvers selbst ab.Der Einfluss von Keramikpulver auf den Konvektionsguss wird hauptsächlich wie folgt betrachtet:

① Größe und Morphologie.Je feiner das Pulver ist, desto größer ist die treibende Kraft des Sinterprozesses, was der Verdichtung förderlich ist.

② Spezifische Oberfläche.Die spezifische Oberfläche beeinflusst die Wechselwirkung zwischen Pulver und organischen Zusatzstoffen und bestimmt so den optimalen Gehalt an organischen Zusatzstoffen.

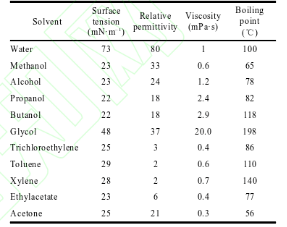

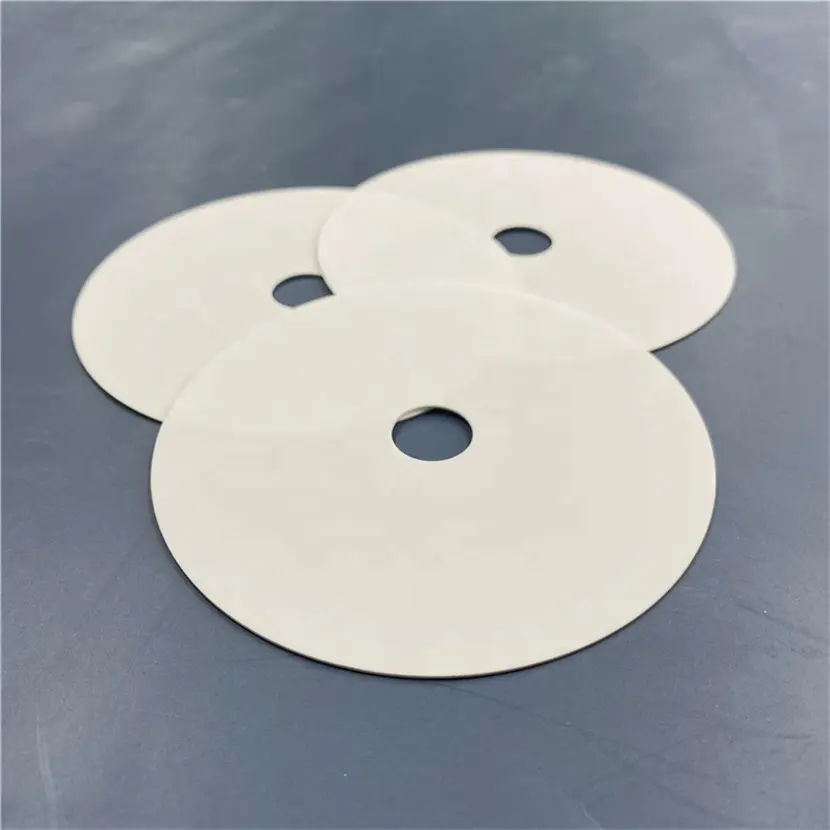

③ Pulverdichte.Der D50-Wert von hochdichtem Pulver ist gering, um sicherzustellen, dass die Partikel in der Aufschlämmung suspendiert sind.Ojalvo et al.verwendeten eine Korngröße von 0,7 μm, eine spezifische Oberfläche von 20,7 μm – 1, eine Dichte von 2,559 g × cm – 3 und einen Durchmesser von 1,5 μm.Die ursprüngliche Morphologie der Whisker wurde nach dem Fließgießen nicht beschädigt und die Whisker waren gerichtet angeordnet, was zu ihrer Zähigkeitswirkung beitrug.Er et al.verwendete Nano-Al2O3 als Rohmaterial zur Herstellung transparenter Keramikplatten durch Gussformen.Die Keramikplatte hat eine gleichmäßige Textur, keine Verformung und eine Dicke von nahezu 0,1 mm.Die oben genannte Untersuchung ergab, dass die Auswahl des Keramikpulvers von den Produkteigenschaften abhängt.Nachdem das Pulver bestimmt wurde, besteht der nächste Schritt darin, geeignete Lösungsmittel, Bindemittel und Weichmacher zu finden, um eine zum Gießen geeignete Keramikaufschlämmung herzustellen.2 Lösungsmittelauswahl Beim Gussformen handelt es sich um einen flüssigen Formungsprozess. Pulver sollte wie eine Flüssigkeit mit Fließfähigkeit sein. Daher ist es notwendig, das richtige Lösungsmittel auszuwählen und das Pulver in eine Aufschlämmung zu verarbeiten.Das Lösungsmittel muss die folgenden drei Eigenschaften erfüllen: Pulver auflösen, Pulver und andere Zusatzstoffe homogenisieren, schnell und schadstofffrei verdunsten.Üblicherweise werden Wasser, Ethanol, Toluol, Trichlorethan, Aceton oder eine Kombination von Lösungsmitteln ausgewählt.

Da die Trocknungsgeschwindigkeit beim Gießen von Rohlingen eng mit der Produktionskapazität zusammenhängt, ist es die beste Wahl, ein Lösungsmittel mit schneller Verflüchtigung und sofortiger Verdunstung während des Trocknens zu wählen.Si3N4-Keramiken werden aufgrund ihrer hervorragenden mechanischen Eigenschaften und Hochtemperatureigenschaften häufig in komplexen Strukturen eingesetzt.Für die Herstellung komplexer Strukturen wird meist die Gusstechnik gewählt.Je nach Wahl des Lösungsmittels haben Wei et al.verwendeten Ethanol als Lösungsmittel und Li et al.verwendeten Wasser als Lösungsmittel zur Herstellung von Si3N4-Keramikflocken.Wasser hat die Nachteile einer hohen Verdampfungstemperatur und schlechter Trocknungseigenschaften, sodass viele Qualitätsprobleme gelöst werden müssen.Ethanol als Lösungsmittel trocknet schnell und kann Keramikflocken mit hoher Dichte und guten optischen Eigenschaften erzeugen, hat jedoch den Nachteil, dass es die Umwelt belastet.Daher sollten für unterschiedliche Produktionsanforderungen geeignete Lösungsmittel ausgewählt werden.

3. In der Gießformtechnik ist das Bindemittel der wichtigste organische Zusatzstoff im Gesamtsystem.Das Bindemittel baut ein dreidimensionales Netzwerk zwischen den Pulvern auf und verleiht den Keramikplatten Festigkeit und Zähigkeit, so dass die Platten verarbeitet werden können und ihre Form behalten.Üblicherweise verwendete Bindemittel sind Polyethylen, Polyvinylalkohol, Polyvinylbutyraldehyd, Methylcellulose usw. Das ausgewählte Bindemittel muss sich in Lösungsmittel lösen können.Polyvinylbutyral (PVB) ist eines der am häufigsten verwendeten Bindemittel.PVB ist ein langkettiges Polymermolekül, dessen Rückgrat aus kovalent gebundenen Atomen wie Kohlenstoff, Sauerstoff und Wasserstoff besteht.Am Rückgrat sind entlang der Längenintervalle des Moleküls verteilte Seitengruppen angebracht, die dessen Löslichkeit in Ethanol bestimmen.Die lange Polymerkette bildet in der Ethanollösung eine räumliche Netzwerkstruktur, und das Keramikpulver wird in die Zelle des Netzwerks eingewickelt.Nach dem Trocknen entsteht ein Gussgrün mit bestimmter Festigkeit und Plastizität.

Tang Guowei et al.untersuchten den Einfluss von PVB auf die Dichte, die mechanischen Eigenschaften, die Mikrostruktur und die Sintereigenschaften von Keramikguss-Grünbarren und zeigten, dass das Molekulargewicht von PVB der Haupteinflussfaktor ist.Feng et al.verwendeten PVB als Bindemittel, um das rheologische Verhalten von Fugenmörtel zu charakterisieren.Die Viskosität der Aufschlämmung nimmt mit zunehmender Drehzahl ab und zeigt ein typisches Strukturviskositätsverhalten.Xie Yupeng untersuchte den Zusammenhang zwischen der Viskosität der SiCw-Aufschlämmung und dem PVB-Gehalt.Die Viskosität der Gülle nimmt mit zunehmendem Bindemittelgehalt zu.Gleichzeitig haben Salam et al.festgestellt, dass die Menge des hinzugefügten Bindemittels den nachfolgenden Entfettungsprozess beeinflussen würde.Je mehr Bindemittel vorhanden ist, desto höher ist die Entfettungstemperatur und -zeit. Zudem ist es nicht einfach, das Lipid vollständig zu entfernen, was sich negativ auf den nachfolgenden Prozess auswirkt.Liu et al.bestätigten, dass die Zugabe von übermäßigem Bindemittel zu einer Verringerung der Gründichte von Keramikplatten führte.Nach dem Sintern bei hoher Temperatur entstehen im Rohling zu viele Löcher, was zu einer stärkeren Schrumpfung der Keramikplatte führt.Daher ist es sehr wichtig, die richtige Menge an Bindemittel zu finden.Bei der Menge der Bindemittelzugabe sollten jedoch die Auswirkungen der scheinbaren Morphologie, der Verarbeitungseigenschaften und der Porosität des Knüppels nach der Entfettung auf die Produktleistung berücksichtigt werden.

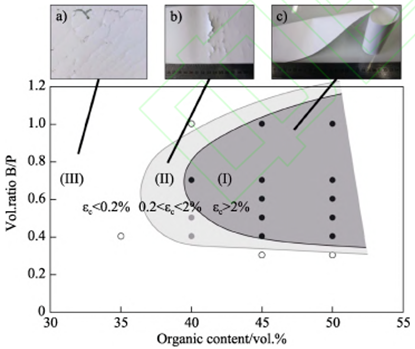

4. Einfluss des Weichmachers auf die Kunststoffeigenschaften Weichmacher ist ein Zusatzstoff, der das Bindemittel im trockenen oder halbtrockenen Zustand weich macht.Im Vergleich zu Bindemitteln sind sie organische Stoffe mit geringerem Molekulargewicht und im gleichen Lösungsmittel löslich.Die am häufigsten verwendeten Weichmacher sind Glycerin, Polyethylen und Dibutylphthalat.Der Wirkungsmechanismus des Weichmachers besteht darin, die Hauptkette des Bindemittels zu verkürzen oder teilweise aufzulösen, um den Zweck der Verringerung der Umwandlungstemperatur des Bindemittelglases zu erreichen, so dass die lange Kette des Polymers ohne Bruch verlängert oder verkürzt werden kann Keramikplatten zeigen ein gewisses elastisches Verhalten.Gleichzeitig kann die Zugabe von Weichmachern die Wechselwirkung zwischen Polymerketten verbessern und die Vernetzungsreaktion zwischen Kette und Kette vermeiden, die die Migration von Pulver in Keramikplatten begünstigt, sodass die grüne Keramikplatte ohne Biegen gebogen werden kann Brechen, das den Grundstein für den anschließenden Trocknungs- und Verarbeitungsprozess legt.

5. Unter der Zugkraft des Folienbandes wird die Aufschlämmung durch den Schaber zu einer dünnen Aufschlämmungsschicht geformt.Der Trocknungsprozess besteht darin, auf die Verflüchtigung des Lösungsmittels zu warten.Aufgrund der großen Menge an Zusatzstoffen und Lösungsmitteln in der Aufschlämmung zeigt die rohe Keramikplatte während des Trocknungsprozesses ein unterschiedliches Trocknungsverhalten.Der Trocknungsprozess wird hauptsächlich durch zwei Faktoren gesteuert: die Geschwindigkeit der Lösungsmittelverdunstung auf der grünen Oberfläche und die Geschwindigkeit der Lösungsmitteldiffusion vom Inneren des Grüns zur Oberfläche.Die Verdunstungsrate hängt eng mit der Trocknungsumgebung zusammen, während die Diffusionsrate mit dem Schlammsystem zusammenhängt.Nur wenn die beiden Faktoren ein relatives Gleichgewicht erreichen, kann eine fehlerfreie Keramikplatte erhalten werden.

6. Nachdem die Keramikplattenbearbeitung und -formung abgeschlossen ist, wird die gewünschte Form im angegebenen Bereich in x- und y-Richtung gepresst oder geschnitten.Das Stanzen kann in einfache quadratische oder rechteckige Löcher erfolgen, während das Schneiden in eine Vielzahl anderer Formen durch Laminieren der geschnittenen Blätter erfolgen kann.Beispielsweise ist ein mehrschichtiger Keramikkondensator ein einzelner fester Keramikkörper, der durch Sintern mehrerer Schichten dünner Platten entsteht.Die grundlegenden Parameter, die bei der Laminierung kontrolliert werden müssen, sind Temperatur, Druck und Zeit.Bei der Auswahl der Temperatur werden hauptsächlich die Glasumwandlungstemperatur nach Zugabe organischer Additive sowie die Dicke und Menge der Produktlaminierung berücksichtigt, um eine gleichmäßige Erwärmung aller Keramikplatten sicherzustellen.Bei der Auswahl des Drucks wird hauptsächlich der enge Kontakt zwischen den Schichten berücksichtigt, um die Formungsanforderungen zu erfüllen. Der Druck verformt die Keramikplatte nicht und hat keinen Einfluss auf die endgültige Größe.

7. Nach mehr als 70 Jahren Entwicklung wird das Gießverfahren in der Keramikindustrie immer häufiger eingesetzt.Zum Beispiel: Porzellansubstrate, mehrschichtige Keramikkondensatoren, Brennstoffzellen, Materialien mit funktionellem Gradienten, insbesondere in der Elektronikindustrie, werden zur Herstellung fast aller Substratmaterialien das Gussverfahren verwendet.

Das Substrat ist Träger und Stütze des elektronische Schaltung dient zur Hinterlegung und Gestaltung der Schaltung.Das gemeinsame Merkmal dieser Substrate ist, dass sie sehr dünn sind, normalerweise 1,5 mm oder dünner.Mit der rasanten Entwicklung der 5G-Anwendung werden höhere Anforderungen an die Nutzung des Substrats gestellt.Verbindungsguss ist aufgrund seines einfachen Prozesses und der kontinuierlichen Produktion eine gängige Methode zur Herstellung von Keramikplatten.Allerdings sind dem Prozess viele Faktoren Grenzen gesetzt und der Gehalt an organischen Zusatzstoffen wird häufig durch Erfahrung und nicht durch die auf der Oberfläche der Partikel ablaufenden physikalischen und chemischen Prozesse und deren Wechselwirkungen bestimmt.Keramikplatten reagieren sehr empfindlich auf Umgebungsvariablen und die Änderung der Variablen im Prozess wirkt sich häufig auf die Produktleistung aus.Die Dicke einer Keramikplatte lässt sich nicht leicht kontrollieren. Daher sollten die Faktoren, die die Dicke der Keramikplatte beeinflussen, sorgfältig analysiert werden. Mithilfe der Finite-Elemente-Simulation kann eine dünne Platte mit gleichmäßiger Dicke und ausgezeichneter Qualität hergestellt werden.Die Anwendung des Gussformens ebnet den Weg für die breite Anwendung elektronischer Komponenten und integrierter Schaltkreise.Die nächste Forschung sollte mit den Anforderungen der Anwendung technischer Keramik und dem Design funktional integrierter Materialien mit Mikrostruktur, poröser Struktur und bionischer Struktur kombiniert werden.