Anzahl Durchsuchen:0 Autor:Site Editor veröffentlichen Zeit: 2023-02-02 Herkunft:粉体圈儿

Eine große Anzahl von Experimenten hat gezeigt, dass die „Kugel“ der schwächste Teil von Präzisionslagern ist, die in Hochgeschwindigkeitsumgebungen arbeiten, und dass etwa 60–70 % der Ausfälle von Hochgeschwindigkeitslagern durch unterschiedlich starke Stahlkugelermüdung verursacht werden.Um die Leistung von Hochgeschwindigkeitslagern zu verbessern und ihre Ermüdungslebensdauer zu verlängern, kann der Einsatz von Strukturkeramik zur Herstellung von Kugel- oder anderen Lagerteilen im In- und Ausland die Leistung und Lebensdauer von „Hochgeschwindigkeitslagern“ erheblich verbessern.

Es gibt eine große Auswahl an Keramiken, aber bei Lageranwendungen, bei denen eine hohe Leistung erforderlich ist, gilt Siliziumnitrid als das Material mit den besten kombinierten mechanischen und physikalischen Eigenschaften.Der wichtige Grund liegt darin, dass andere Keramiken auf katastrophale Weise beschädigt werden, während Siliziumnitridkeramiken auf ähnliche Weise beschädigt werden wie das Versagen von Lagerstahl, d. h. durch lokale Abplatzungen.Daher kann als Wälzlagermaterial unter dem Gesichtspunkt der Wälzermüdungslebensdauer und Zuverlässigkeit nur Siliziumnitrid kompetent sein!Im Folgenden erfolgt eine einfache Analyse der Vorteile von Siliziumnitrid-Lagermaterialien und ihrer Herstellung.

①Kleiner als die Dichte, geringe Zentrifugalkraft – besser für Hochgeschwindigkeitsbetrieb

Die Dichte von Siliziumnitrid-Keramikmaterial beträgt etwa 3,2 x 103 kg/m3, während die Dichte von Lagerstahl etwa 7,8 x 103 kg/m3 beträgt.Die Dichte von Siliziumnitridkeramik beträgt nur etwa 40 % der Dichte von Wälzlagerstahl.Wenn der Wälzkörper Siliziumnitridkeramik verwendet, kann das Lager den Anstieg der Wälzkörperlast, der durch die Zentrifugalkraft bei hoher Drehzahl verursacht wird, wirksam verhindern.Daher ist die Verwendung von Siliziumnitridkugeln niedriger Dichte für die Hochgeschwindigkeitsentwicklung von Lagern förderlicher.

②Hitzebeständigkeit – kann sich an Arbeitsbedingungen mit höheren Temperaturen anpassen

Bei einer allgemeinen Einsatztemperatur von Stahllagern über 120 °C verringert sich die Härte und die Lebensdauer der Walzen verringert sich ebenfalls.Allerdings behält Siliziumnitrid seine ursprüngliche Härte im Bereich von 400℃ vollständig bei und erst bei etwa 800℃ begannen seine Härte und Festigkeit abzunehmen.Daher ist Siliziumnitridmaterial für Lager, die in Umgebungen mit hohen Temperaturen eingesetzt werden, sehr gut geeignet.Zum Beispiel: Flugzeugtriebwerke, Gasturbinen, Kernreaktorsysteme, Röntgenröhren-Wolframscheiben sowie Raketen, Raumfahrzeuge.

③ Kleiner linearer Ausdehnungskoeffizient – kann im Bereich der Umgebungstemperaturänderung verwendet werden

Der lineare Ausdehnungskoeffizient von Siliziumnitrid beträgt etwa 1/4 des von Lagerstahl, sodass die Größenänderung des Siliziumnitrid-Lagermaterials bei Temperaturänderung gering ist.Daher kann das Lager aus Siliziumnitrid-Keramikmaterial wirksam verhindern, dass das Lagermaterial aufgrund der durch die Temperaturänderung verursachten Größenänderung „blockiert“.Um den stabilen Betrieb der Geräte zu gewährleisten, reduzieren Sie den durch Geräteausfälle verursachten Verlust.

④Hervorragende Selbstschmierleistung

Siliziumnitrid-Keramikmaterial selbst hat Anti-Reibungs-, Anti-Verschleiß- und Schmierfunktionen, unter schlechten Schmierbedingungen, wie Magerölschmierung, keine Öltrockenreibung, zeigt eine überlegene Anti-Reibungs-Selbstschmierleistung, hat einen guten Notfallzustand, kann Vermeiden Sie effektiv einen plötzlichen Geräteausfall, der durch den Verlust verursacht wird.

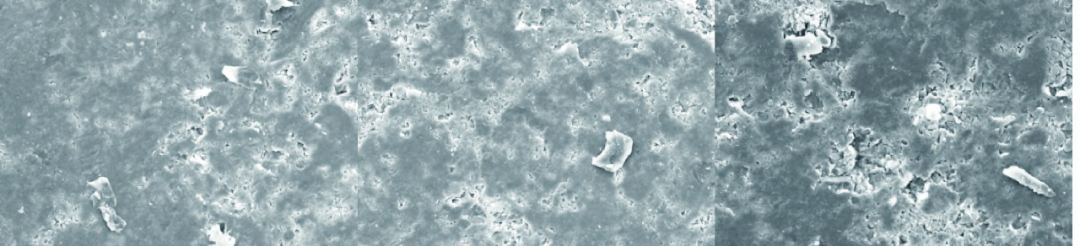

Heißgepresste Siliziumnitridkugel wird nach 10 Jahren Arbeit „glatt“.

⑤ Stabile chemische Eigenschaften – Korrosionsbeständigkeit

Siliziumnitrid weist eine gute chemische Beständigkeit gegenüber den meisten Säuren und Basen auf.Nur Flusssäure oder eine Mischung aus Salzsäure und Salpetersäure kann Siliziumnitrid korrodieren.Daher kann das aus Siliziumnitrid hergestellte Lagermaterial längere Zeit in korrosiven Säuren, Laugen, Salzen und anderen Lösungen aufbewahrt werden. Im Vergleich zu Stahllagern ist seine durchschnittliche Lebensdauer 4-25-mal höher als die von Edelstahllagern.Kann in der chemischen Maschinenausrüstung, in der Lebensmittel-, Schifffahrts-, Abwasserbehandlungs- und anderen Abteilungen verwendet werden, in denen Maschinen verwendet werden, um die durch Korrosion verursachten Probleme zu reduzieren.

⑥ Kein Magnetismus, Isolierung

In der stark magnetischen Umgebung wird beim Einsatz von Stahllagern durch die Abnutzung des Lagers selbst das Pulver auf dem Wälzkörper und der Wälzoberfläche adsorbiert, was zur Hauptursache für frühzeitige Schäden durch Abplatzungen und erhöhte Geräuschentwicklung der Lager wird.Die Verwendung von Lagerstahl für Traktionsmotoren von Schienenfahrzeugen führt zu elektrischer Korrosion und verkürzt die Lebensdauer der Traktionsmotorlager.Durch die Verwendung von isoliertem Keramik-Siliziumnitrid-Lagermaterial kann die Wirkung elektrischer Korrosion auf das Lager wirksam verbessert werden.

Siliziumnitrid-Keramikkugeln sind ein wichtiger Bestandteil von Siliziumnitrid-Keramiklagern.Der Herstellungsprozess von Siliziumnitrid-Keramikkugeln kann in vier Phasen unterteilt werden.Die erste Stufe ist die Aufbereitung des Si3N4-Rohmaterials, das heißt, das Si3N4-Pulver und die Sinteradditive werden in einem bestimmten Verhältnis gleichmäßig gemischt.Die zweite Stufe ist das Formen von Siliziumnitrid-Keramikkugeln, häufig verwendetes Extrusionsformen, Spritzgießen, Trockenpressen und Verfugen sowie andere Formverfahren.Die dritte Stufe ist das Sintern mit si3N4-Keramikkugeln. Zu den Sintermethoden gehören atmosphärisches Sintern, Heißpresssintern, Drucksintern und heißisostatisches Sintern.Die vierte Stufe ist die Nachbearbeitung der Schleifbearbeitung, nämlich Grobschleifen, Feinschleifen, Grobschleifen, Feinpolieren und Polieren.

① Herstellung von hochwertigem Siliziumnitridpulver

Die wichtigsten Synthesemethoden für Siliziumnitridpulver sind die Siliziumnitridmethode und die chemische Synthesemethode.In China wird die Siliziumnitrid-Methode verwendet.Verglichen mit dem durch chemische Syntheseverfahren hergestellten Pulver weist das durch letztere hergestellte Pulver eine hohe Reinheit, eine gute Sphärizität, eine hohe Sinteraktivität und einen geringen Einfluss auf die Stabilität des Siliziumrohmaterials auf, das das bevorzugte Rohmaterial für die Herstellung von Hochpräzisionsprodukten ist Kugellager aus Siliziumnitrid.

②Leistungsmangel

Im Vergleich zu Wälzlagerstahl sind die geringe Zähigkeit, die hohe Härte und die mäßige Biegefestigkeit immer noch die fatalen Schwächen der gegenüber Beschädigungen und Defekten empfindlichen Siliziumnitrid-Keramikmaterialien.Eine hohe Zuverlässigkeit von Siliziumnitrid-Keramiklagern erfordert eine vollständige zerstörungsfreie Prüfung.Der Unterschied in den mechanischen Eigenschaften von Keramiklagern führt zu offensichtlichen Änderungen in der Steifigkeit von Keramiklagern, was zu offensichtlichen Änderungen in der Stützsteifigkeit, der dynamischen Reaktion und einer zusätzlichen dynamischen Belastung des Rotorsystems führt.

③Die Einschränkung der Präzisionsschleiftechnologie

Um hochpräzise High-End-Siliziumnitrid-Kugellager herzustellen, besteht die erste Aufgabe darin, hochpräzise Siliziumnitrid-Keramikkugeln herzustellen.Die grundlegenden Punkte zur Gewährleistung einer hochpräzisen Massenproduktion von Siliziumnitridkugeln sind:

● die Oberfläche der Siliziumnitrid-Kugel, um eine gleichmäßige Schleifwahrscheinlichkeit zu erreichen, das heißt, um sicherzustellen, dass jedes Partikel auf der Kugel die gleiche Schleifwahrscheinlichkeit hat;

● Schleifeffizienz mit automatischer Größenauswahl, d. h. automatisches Prioritätsschleifen in großer Kugel- oder Längsachsenrichtung;

● Die Schleiftechnologie lässt sich leicht in großem Maßstab industrialisieren und kostengünstig herstellen.Allerdings können nicht alle Arten von Schleiftechniken, über die in China öffentlich berichtet wird, die oben genannten drei Anforderungen gleichzeitig erfüllen.

⑤Wälzkontaktermüdung des Siliziumnitrid-Kugellagers

Eine große Anzahl von Studien hat gezeigt, dass die RCF-Leistung (Rollkontaktermüdung) von Si3N4-Kugeln von ihrem Produktionstechnologieniveau abhängt und dass es viele Hauptfaktoren gibt, die ihre Leistung beeinflussen, die grob als Poren- und Oberflächenmikrorisse (ringförmig) zusammengefasst werden können (lineare Form), Oberflächenfestigkeit, Eigenspannung, Oberflächenrauheit und andere interne Ursachen sowie Schmierbedingungen, Last, Geschwindigkeit und andere externe Ursachen.Der Einfluss der oben genannten Faktoren sollte bei der Herstellung von Siliziumnitrid-Kugellagern vollständig berücksichtigt werden.

Oberflächenmikrostruktur eines Siliziumnitrid-Keramiklagers